LMS型梅花型弹性联轴器

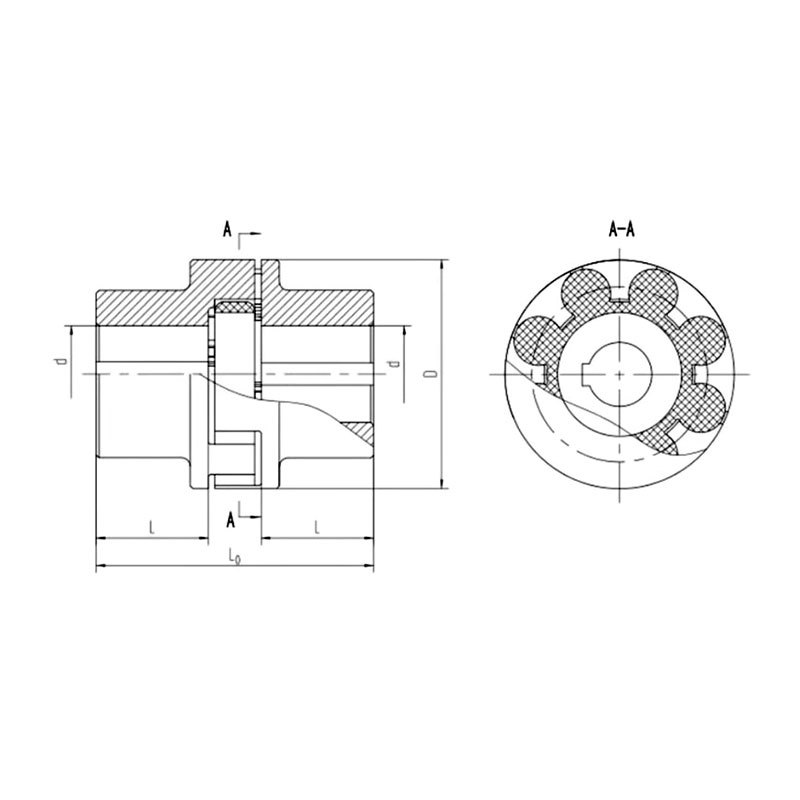

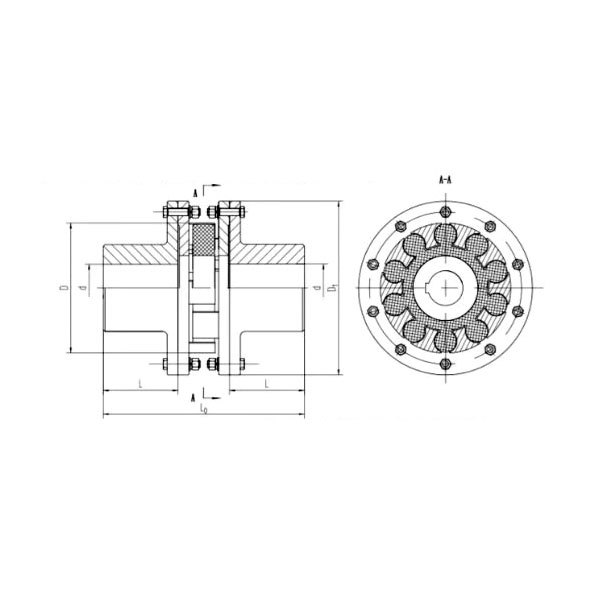

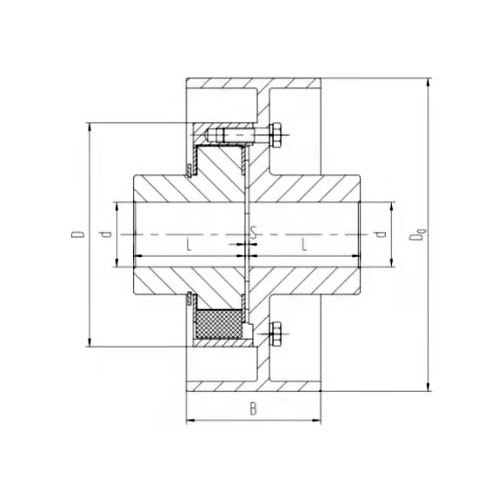

梅花形弹性联轴器是由两个带凸爪形状相同的半联轴器和弹性元件组成,利用梅花弹性元件置于两半联轴器凸爪之间,以实现两半联轴器的联接。

所属分类

详细介绍

产品特点

梅花形弹性联轴器是由两个带凸爪形状相同的半联轴器和弹性元件组成,利用梅花弹性元件置于两半联轴器凸爪之间,以实现两半联轴器的联接。

具有补偿两轴相对偏移、减震、缓冲、径向尺寸小、结构简单、不用润滑、承载能力较高、维护方便等特点。

应用场合

适用于联接两同轴线、启动频繁、正反转变化、中低速、中小功率传动轴系、要求工作可靠性高的工作部位。

LMS型梅花型弹性联轴器

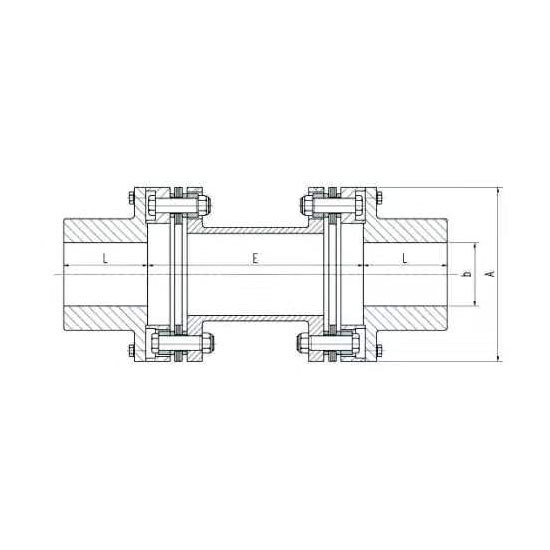

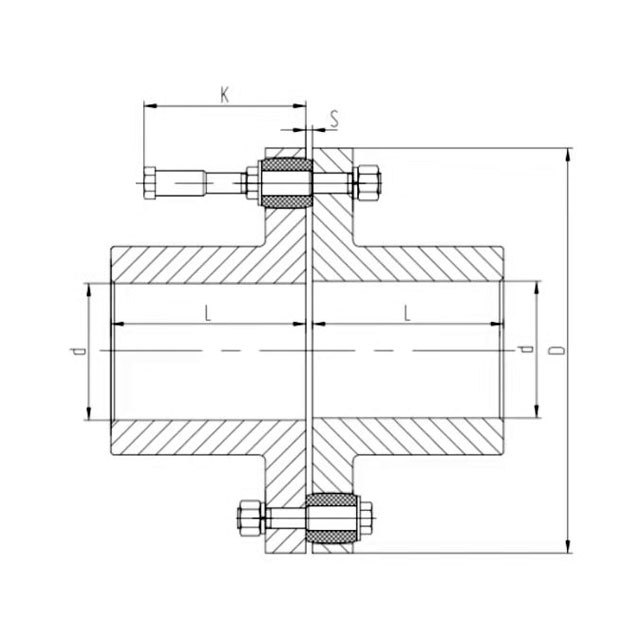

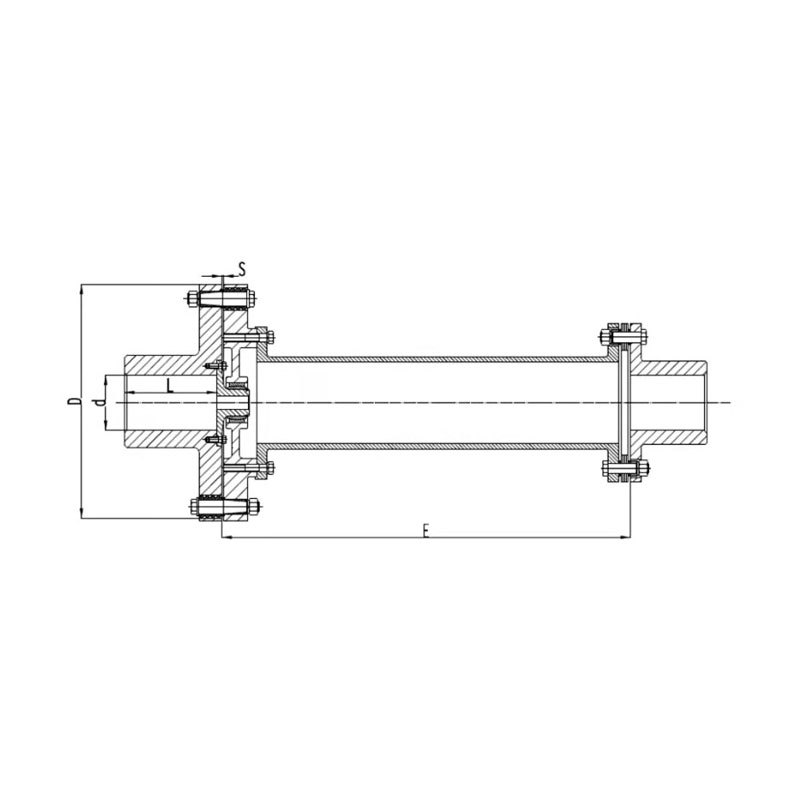

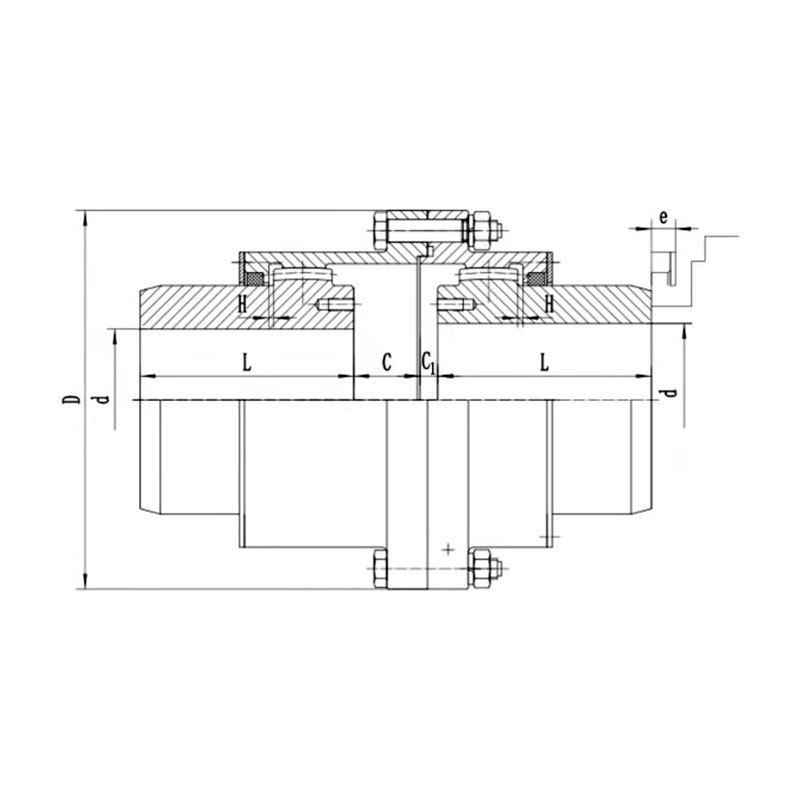

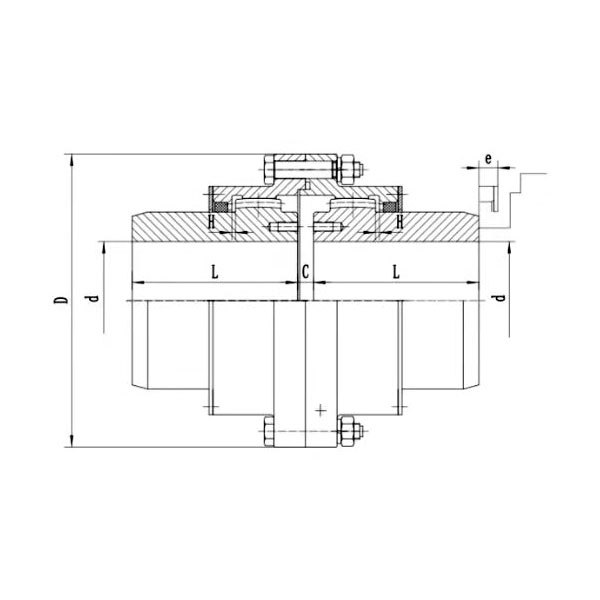

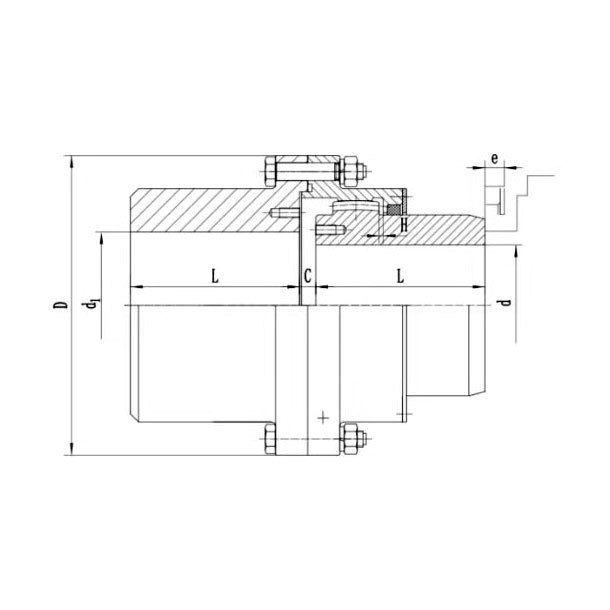

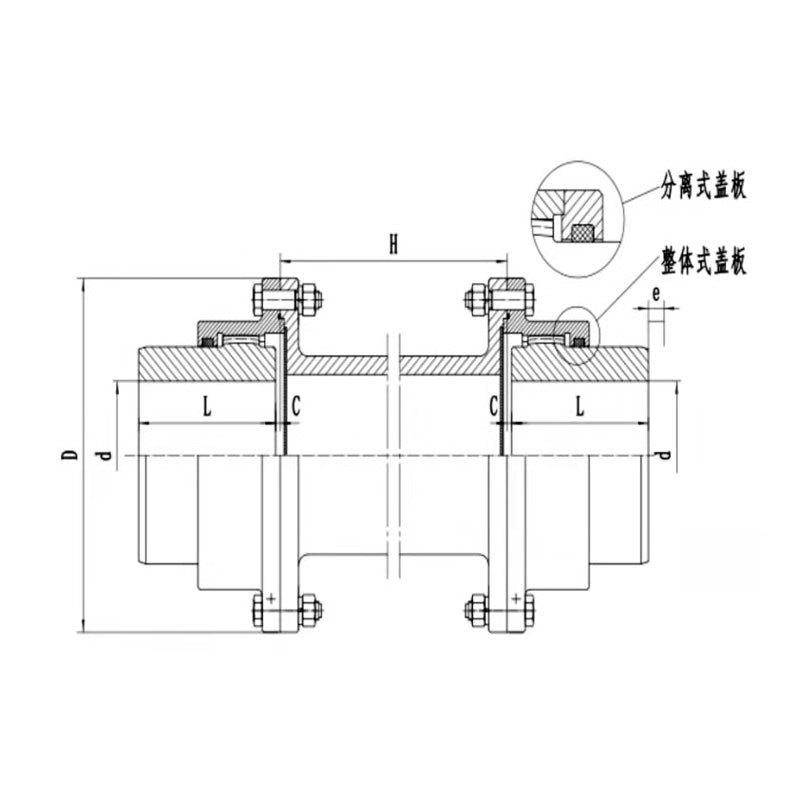

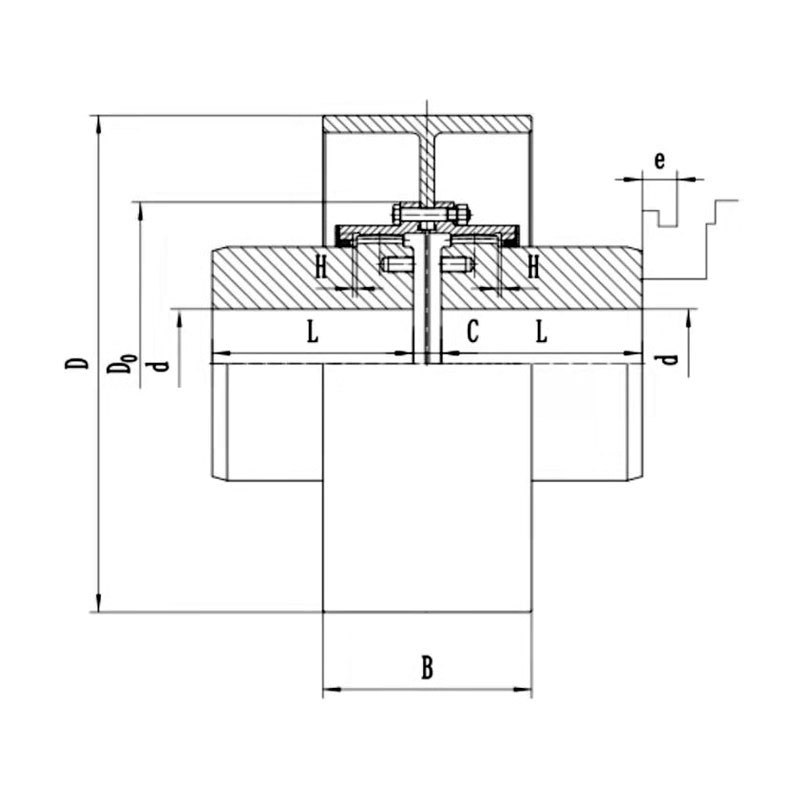

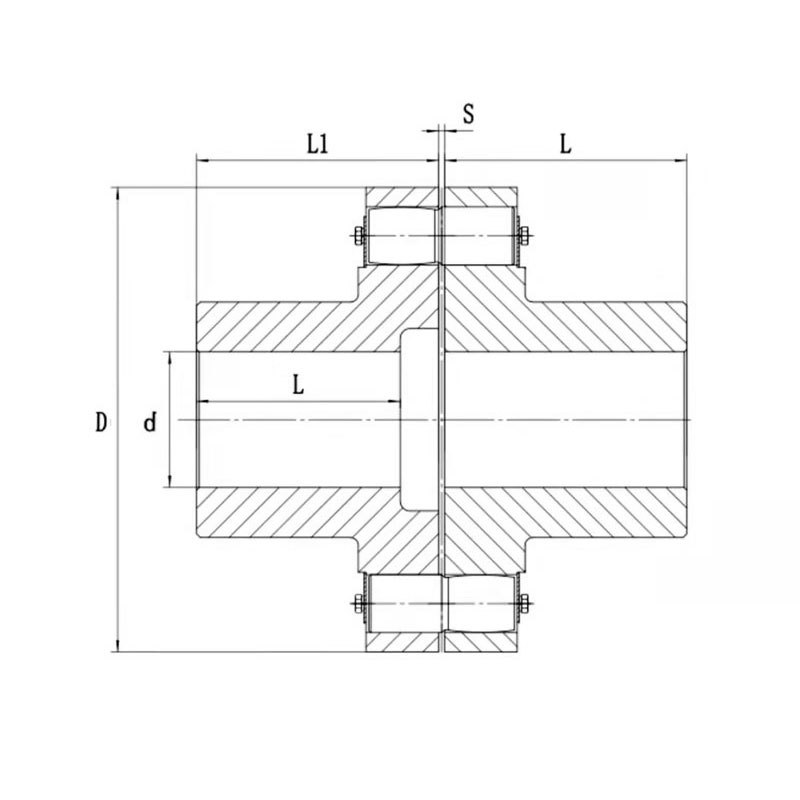

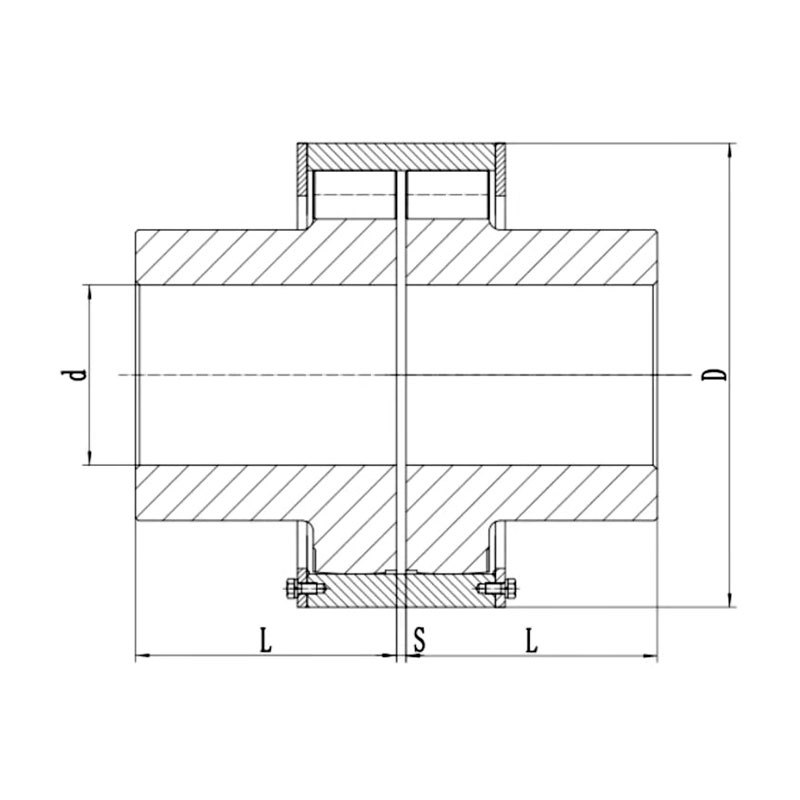

LMS(双法兰型)梅花型弹性联轴器,不用轴向移动联轴器即可更换弹性元件。其结构型式见图6.2,技术参数和主要尺寸见表6-2。

图6.2 LMS型梅花型弹性联轴器

表6-2 LMS型梅花型弹性联轴器技术参数和主要尺寸

| 型号 | 公称转矩Tn N · m |

许用转速 [n] r/min |

轴孔直径d mm |

L/m | L0/m | D/m | D1/m | 弹性件 型号 |

质量 Kg |

转动惯量 Kg㎡ |

允许最大安装误差 | 最大运转补偿量 | 轴向间隙 ±10%mm |

|||

| 弹性件硬度 | 径向 mm |

角向。 | 径向 mm |

角向。 | ||||||||||||

| a(HA) | b(HD) | |||||||||||||||

| 80±5 | 60±5 | |||||||||||||||

| LMS1 | 25 | 45 | 8500 | 12、14、16、18、19、20、22、24、25 | 35 | 98 | 50 | 90 | MT1 -a-b | 1.325 | 0.0013 | 0.2 | 1 | 0.5 | 2 | 1.2 |

| LMS2 | 50 | 100 | 7600 | 16、18、17、20、22、24、28、28、30 | 38 | 108 | 60 | 100 | MT2 -a-b | 1.736 | 0.0021 | 0.3 | 0.6 | 1.3 | ||

| LMS3 | 100 | 200 | 6900 | 20、22、24、25、28、30、32 | 40 | 117 | 70 | 110 | MT3 -a-b | 2.33 | 0.0034 | 0.4 | 0.8 | 1.5 | ||

| LMS4 | 140 | 280 | 6200 | 22、24、25、28、30、32、35、38、40 | 45 | 130 | 85 | 125 | NT4 -a-b | 3.375 | 0.0064 | 2 | ||||

| LMS5 | 350 | 400 | 5000 | 25、28、30、32、35、38、40、42、45 | 50 | 150 | 105 | 150 | MT5 -a-b | 6.067 | 0.0175 | 2.5 | ||||

| LMS6 | 400 | 710 | 4100 | 30、32、35、38、40、42、45、48 | 55 | 167 | 125 | 185 | MT6-a-b | 10.466 | 0.044 | 0.5 | 0.7 | 1 | 1.5 | 3 |

| LMS7 | 630 | 1120 | 3700 | 35*、38*、40*、 42*、45、48、50、55 | 60 | 185 | 145 | 205 | MT7 -a-b | 14.233 | 0.0739 | |||||

| LMS8 | 1120 | 2240 | 3100 | 45*、48*、50、55、56、60、63、65 | 70 | 209 | 170 | 240 | MT8 -a-b | 21.16 | 0.149 | |||||

| LMS9 | 1800 | 3550 | 2800 | 50*、55*、56*、 60、 63、65、70、71、75、80 | 80 | 240 | 200 | 270 | MT9 -a-b | 30.699 | 0.275 | 0.7 | 1.5 | 3.5 | ||

| LMS10 | 2800 | 5600 | 2500 | 60*、63*、 65*、70、71、75、80、85、90、95、100 | 90 | 268 | 230 | 305 | MT10 -a-b | 44.547 | 0.526 | 0.5 | 1 | 4 | ||

| LMS11 | 4500 | 9000 | 2200 | 70*、71*、75*、80*、 85*、90、95、100、110、120 | 100 | 308 | 260 | 350 | MT11-a-b | 70.72 | 1.136 | 4.5 | ||||

| LMS12 | 6300 | 12500 | 1900 | 80*、85*、90*、95*、100、110、120、125、130 | 115 | 345 | 300 | 400 | MT12 -a-b | 99.544 | 1.999 | 0.8 | 1.8 | 5 | ||

| LMS13 | 11200 | 20000 | 1600 | 90*、95*、100*、110*、120*、125*、130、140、150 | 125 | 373 | 360 | 460 | MT13 -a-b | 137.53 | 3.67 | |||||

| LMS14 | 12500 | 25000 | 1500 | 100*、110*、120*、125*、130*、140*、150、160 | 135 | 383 | 400 | 500 | MT14 -a-b | 165.25 | 5.158 | |||||

注:1. 质量、转动惯量、是按材料为铸钢、L推荐值、最大轴孔计算的近似值。

2. 带*轴孔直径可用于Z型轴孔,若按GB/T3852轴孔长度,与我厂协商。

3. a、b为两种弹性材料硬度代号。

关键词

在线咨询

立即联系我们,获取免费的专家咨询服务!

相关产品